智造未來 互聯網+制造業中的計算機科技發展路徑

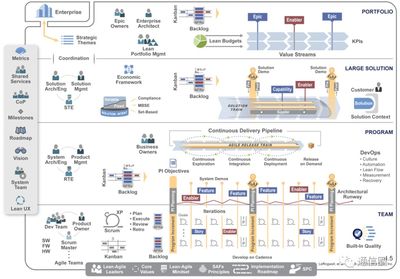

在“互聯網+”浪潮下,制造業正經歷著深刻的數字化、網絡化、智能化變革。騰訊研究院發布的《互聯網+制造業篇》報告指出,計算機科技領域的技術開發成為驅動這場變革的核心引擎,通過技術創新與應用融合,正在重塑制造業的生產模式、價值鏈和產業生態。

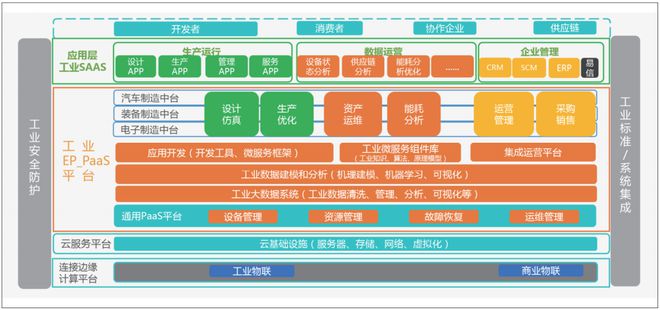

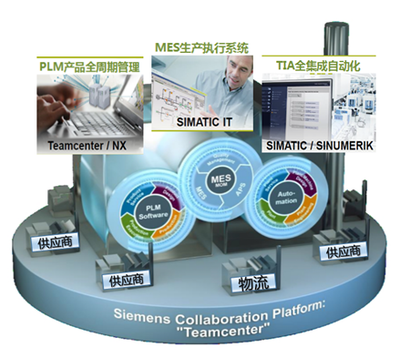

一、工業互聯網平臺:數據集成與協同制造

工業互聯網平臺是“互聯網+制造業”的關鍵基礎設施,其技術開發集中于邊緣計算、物聯網(IoT)、大數據和云計算。通過部署智能傳感器與邊緣網關,平臺實現設備數據實時采集與初步處理,再借助云端的海量數據存儲與計算能力,構建數字孿生模型,對生產流程進行仿真優化。例如,基于云原生架構的工業PaaS平臺,支持微服務化的工業APP開發,使企業能快速定制生產管理、供應鏈協同、預測性維護等應用,實現從訂單到交付的全鏈條協同。

二、人工智能與機器學習:智能決策與工藝優化

人工智能技術在制造業的應用開發聚焦于機器視覺、自然語言處理和深度學習算法。在質檢環節,計算機視覺系統通過高精度圖像識別,自動檢測產品缺陷,效率較人工提升數十倍;在生產調度中,強化學習算法能動態優化排產計劃,響應實時需求波動。AI驅動的工藝參數優化系統,可通過分析歷史生產數據,自動推薦最佳溫度、壓力等參數組合,提升產品良率并降低能耗。騰訊研究院強調,AI模型的小樣本學習與聯邦學習技術,正助力解決制造業數據孤島問題,在保護數據隱私的同時實現跨企業知識共享。

三、數字孿生與仿真技術:虛擬映射與閉環優化

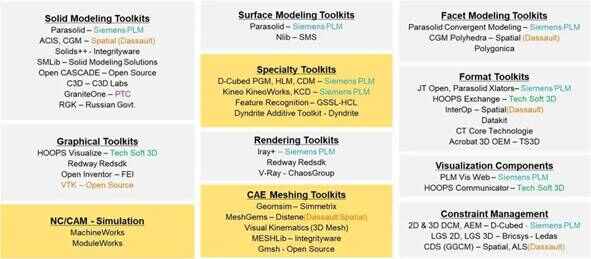

數字孿生技術通過構建物理實體的虛擬鏡像,實現生產過程的全生命周期管理。其開發依賴于三維建模、實時渲染與多物理場仿真引擎。在產品設計階段,仿真技術可模擬材料應力、流體動力學等特性,縮短研發周期;在工廠運維中,數字孿生體能與實際設備同步交互,通過預測模型提前預警故障。騰訊研究院案例顯示,某汽車工廠通過數字孿生系統,將生產線調試時間從數月壓縮至數周,并實現能耗動態優化。

四、5G與邊緣計算:低延時與高可靠連接

5G網絡的高帶寬、低延時特性為工業無線控制提供了可能,其技術開發與uRLLC(超可靠低延時通信)標準緊密相關。在智能制造場景中,5G支持AGV(自動導引車)協同作業、AR遠程維修指導等應用。邊緣計算節點則部署于工廠近端,對實時性要求高的數據處理(如機械臂運動控制)進行本地響應,減少云端往返延遲。騰訊研究院指出,5G與邊緣計算的融合,正推動柔性制造單元的實現,使生產線能快速重組以適應小批量定制化生產。

五、區塊鏈與信息安全:可信追溯與數據保護

區塊鏈技術在制造業的技術開發側重于供應鏈溯源與設備身份管理。通過不可篡改的分布式賬本,記錄原材料來源、加工流程及物流信息,提升產品透明度。基于零信任架構的安全開發框架,結合加密計算與入侵檢測系統,保護工業數據免受網絡攻擊。騰訊研究院建議,制造業需建立覆蓋“云-邊-端”的一體化安全防護體系,確保關鍵生產數據在流通中的機密性與完整性。

六、人機協作與交互界面:增強現實與自然交互

增強現實(AR)技術開發致力于打造直觀的工業交互界面。工人通過AR眼鏡可疊加虛擬操作指引到實際設備上,降低復雜裝配的出錯率;語音識別與手勢控制技術則允許在雙手忙碌時進行自然交互。騰訊研究院認為,未來人機協作將向“認知協作”演進,系統能理解工人意圖并主動提供輔助決策。

計算機科技在“互聯網+制造業”中的技術開發,正從單點創新走向系統融合。騰訊研究院,成功的關鍵在于以場景驅動技術迭代,構建開放的技術生態,并通過“產-學-研”協同攻克共性技術瓶頸。隨著算力普惠與算法進化,制造業將邁向全要素、全流程的智能互聯,最終實現提質、增效、降本與綠色可持續發展。

如若轉載,請注明出處:http://www.rbltw.cn/product/54.html

更新時間:2026-01-21 04:13:19